Снятие

Впускной трубопровод

|

|

1. Снимите ручейковый ремень привода генератора

(см. Главу Текущее обслуживание).

2. Снимите рулевой насос.

3. Снимите генератор и компрессор кондиционера воздуха с опорными

кронштейнами.

4. Отсоедините от блока цилиндров шланги, патрубки и электропроводку.

Снимите кронштейны контактных разъемов.

5. Снимите датчики положения коленчатого и распределительного валов,

а также датчика детонации.

6. На двигателях DOHC снимите расширительный бачок системы охлаждения.

7. Выверните крепежные болты и снимите сборку впускного трубопровода

с уплотнительной прокладкой.

8. Снимите патрубок охладительного тракта.

9. Снимите компоненты привода ГРМ (см. Раздел Разборка

привода ГРМ, — снятие, проверка состояния и установка компонентов).

10. Снимите крышку головки цилиндров и компоненты привода клапанов

(см. Раздел Снятие, проверка состояния и установка распределительных валов). |

|

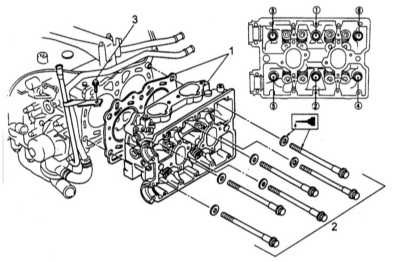

Головка цилиндров

Порядок отдавания болтов крепления головки цилиндров на двигателях

SOHC

Порядок отдавания болтов крепления головки цилиндров на двигателях

DOHC

|

|

1. Выверните болт крепления направляющей трубки щупа

измерения двигательного масла (только для левой головки цилиндров).

2. Действуя в строго определенном порядке, отдайте болты крепления

головки (начинайте с левой).

|

Болты (1)

и (4) оставьте завернутыми на три-четыре витка с целью удержания

головки.

|

3. Снимите головку и ее уплотнительную прокладку.

4. Действуя в аналогичной манере, снимите правую головку цилиндров. |

|

Разборка

Детали установки компонентов клапанного механизма на моделях SOHC

После сжатия клапанной пружины сухари разрезного замка могут быть

извлечены при помощи пинцета или намагниченной отвертки

Извлечение сухарей производится через выборку в стенке оправки инструмента

для сжатия пружин

Проверка состояния компонентов

Литье головки цилиндров

|

|

|

1. Проверьте литье головки на наличие трещин

и прочих повреждений. |

2. При помощи измерителя плосткостности

(поставленная на ребро стальная линейка) и щупа лезвийного типа определите

величину неплоскостности сопрягаемой поверхности головки цилиндров.

Если результат измерения превышает предельное допустимое значение

(см. Спецификации) головку следует отдать в проточку. |

|

|

Помните, что причиной развития

Помните, что причиной развития

неплоскостности сопрягаемой поверхности может явиться неравномерность

затягивания болтов крепления головки!

Седла клапанов

Геометрические параметры седел клапанов

|

|

|

Оцените состояние фасок клапанных седел.

В случае необходимости произведите восстановление рабочих поверхностей

путем проточки, либо обработки фасок шлифовальным камнем.

|

При замене

направляющих втулок клапанов обработка фасок производится

в обязательном порядке. Геометрические параметры седел клапанов

показаны на сопроводительной иллюстрации, сравните фактические

характеристики с требованиями Спецификаций, в случае необходимости

произведите соответствующий восстановительный ремонт.

|

|

|

|

Направляющие втулки клапанов

Выпрессовывание направляющих втулок клапанов производится

при помощи специального приспособления

Посадка направляющей втулки производится с применением специального

калиброванного ограничителя величины выступания

|

|

|

|

|

|

1. Определите величину зазора посадки клапана

в направляющей втулке. Зазор может быть вычислен путем вычитания наружного

диаметра стержня клапана из внутреннего диаметра втулки, — измерения

производите с помощью микрометра.

2. Сравните результаты вычислений с требуемым усилием, — при выходе

их за пределы допустимого диапазона втулки подлежат замене. |

3. Для замены направляющих втулок разверните

головку камерами сгорания вверх. Втулки выпрессовываются из головки

при помощи специального приспособления. |

|

4. Переверните головку сопрягаемой поверхностью вниз

и установите калиброванный ограничитель величины выступания втулок.

Удостоверьтесь в отсутствии трещин в стенках гнезд под посадку втулок. |

|

5. Предварительно смазав чистым двигательным

маслом, вложите новую направляющую втулку в оправку специального инструмента.

Заправьте стержень инструмента внутрь втулки и запрессуйте последнюю

заподлицо с торцевой поверхностью калиброванного ограничителя. Удостоверьтесь,

что величина выступания новой втулки не выходит за пределы допустимого

диапазона (см. Спецификации).

6. При помощи развертки (499767400 — для двигателей SOHC и 499767500

— для двигателей DOHC) разработайте отверстие направляющей втулки,

— осторожно вращая смазанную двигательным маслом развертку по часовой

стрелке и слегка прижимая, введите ее внутрь втулки. При извлечении

развертки следует продолжать вращать ее в прежнем направлении (по

часовой стрелке). Закончив разработку, удалите из втулок стружки.

Если в ходе разработки втулки ее внутренняя поверхность остается блестящей

и не появляется стружки, замените развертку или произведите ее правку.

Если на внутренней Если на внутренней

поверхности направляющей втулки имеются задиры, они могут

быть удалены при помощи шлифовального бруска.

7. В заключение еще проверьте форму рабочих фасок седел клапанов. |

|

Впускные и выпускные клапаны

Геометрические параметры тарелок клапанов

|

|

1. Внимательно осмотрите тарелки стержни клапанов. В случае

выявления дефектов, деформаций или износа замените клапан.

2. Клапан также подлежит замене, если ширина цилиндрической части

его тарелки, — поясок, — оказывается ниже оговоренного в Спецификациях предельного допустимого значения.

3. Если клапаны находятся в удовлетворительном состоянии, следует

произвести их притирку к своим седлам. Притирка выполняется с применением

специальной абразивной пасты. И производится до появления на поверхности

фаски ровного непрерывного кольца матовой окраски.

4. Закончив притирку, тщательно удалите все следы абразива и установите

новые маслоотражательные колпачки. |

|

|

После притирки каждый клапан

оказывается “привязан” к конкретному седлу!

|

Клапанные пружины

|

|

1. Проверьте клапанные пружины на наличие механических повреждений.

2. Измерьте длину пружин в свободном состоянии и под нагрузкой.

Сравните результаты измерений с требованиями Спецификаций. Дефектные и просевшие пружины замените.

3. Для проверки торцовки пружины ее следует установить вертикально

на плоскую поверхность и измерить величину отклонения от вертикали

при помощи угольника. Пружины с нарушением торцовки также подлежат

замене. |

|

Маслоотражательные колпачки

|

|

1. Замена маслоотражательных колпачков производится

при износе их рабочих кромок, при смещении или утрате распорных

пружин, а также после восстановления рабочих поверхностей клапанов

и замене направляющих втулок.

2. Посадка новых колпачков на выступающие части направляющих втулок

производится при помощи специальной оправки после предварительного

смазывания их чистым двигательным маслом. |

|

|

Колпачки впускных и выпускных

клапанов отличаются по типоразмеру и могут быть идентифицированы по цветовой

маркировке. Так, резиновая основа колпачков впускных клапанов имеет черный

цвет, выпускных — коричневый. Пружинная часть всех колпачков имеет белый

цвет

|

Сборка

|

|

1. Установите заглушку в литье левой головки цилиндров.

2. Смажьте стержни клапанов чистым двигательным маслом, затем аккуратно

заправьте клапаны в свои направляющие втулки, — постарайтесь не повредить

рабочие кромки маслоотражательных колпачков.

3. Установите клапанные пружины и их тарелки.

|

Проследите,

чтобы пружины устанавливались витками с укороченным шагом

к головке!

|

4. При помощи специального инструмента поочередно сожмите пружины

всех клапанов и посадите в приемные канавки на стержнях сухари разрезных

замков, — временная (до отпускания пружины) фиксация сухарей может

быть обеспечена при помощи мазка консистентной смазки.

|

Отпускайте

сжимающий пружину инструмент следует отпускать медленно и

осторожно!

|

5. Закончив установку сухарей, легонько обстучите пружину молотком

с мягким бойком для усадки компонентов.

6. На двигателях SOHC установите на место распределительный вал с

суппортом и ось коромысел привода клапанов.

7. Установите крышку головки цилиндров. |

|

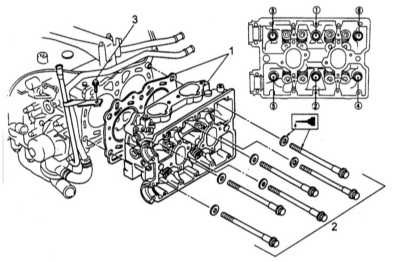

Установка

Головка цилиндров

Порядок затягивания болтов крепления головки цилиндров на двигателях

DOHC (см. текст)

|

|

|

|

|

|

|

1. Заменив уплотнительную прокладку, установите

головку цилиндров на свое штатное место на блоке.

2. Смажьте резьбовые части крепежных болтов, нижние поверхности их

головок и шайбы двигательным маслом.

3. Вверните болты и затяните их в строго определенном порядке (см.

ниже), с усилием 29 Нм. Действуя в прежнем

порядке затяните крепеж с усилием второй стадии (69

Нм). На последнем этапе затягивания следует отпустить все болты

на 180°, затем завернуть на тот же угол обратно. |

4. На двигателях SOHC затягивание производится

в следующем порядке: сначала затяните болты (1) и (2) с усилием 34

Нм, затем болты (3), (4), (5) и (6) с усилием 15

Нм. Далее дотяните все болты в порядке их нумерации еще на 80 ÷ 90 (не более) градусов. |

|

5. На двигателях DOHC сначала затяните болты (1)

и (2) с усилием 36.8 Нм, затем болты (3), (4), (5) и (6) с усилием

20 Нм. Затем дотяните все болты в порядке нумерации на 80

÷ 90 (не более)градусов.

6. На заключительном этапе на всех двигателях следует дотянуть болты

еще на 80 ÷ 90 градусов.

|

Суммарный угол дотягивания болтов на последних двух этапах

не должен превышать 180°!

|

7. Затяните болт крепления направляющей трубки щупа измерения уровня

двигательного масла.

8. На двигателях SOHC установите на место компоненты привода ГРМ (см.

Раздел Разборка привода ГРМ, — снятие, проверка состояния и установка компонентов). |

|

Впускной трубопровод

Двигатели SOHC

|

|

1. Установите патрубок охладительного тракта, —

не забудьте заменить уплотнительные прокладки.

2. Установите впускной трубопровод, — также замените прокладки.

3. Установите датчик положения коленчатого вала и датчик детонации,

— перед установкой датчиков следует обдуть их сжатым воздухом с

целью удаления опилок и прочих посторонних частиц.

4. Подсоедините электропроводку, — проследите за надежностью крепления

разъемов в своих кронштейнах.

5. Восстановите исходное подсоединение к блоку цилиндров шлангов

и патрубков.

6. Установите генератор и компрессор К/В со своими опорными кронштейнами.

7. Установите рулевой насос.

8. Установите ручейковый приводной ремень. |

|

Двигатели DOHC

|

|

1. Установите распределительные валы, крышки головки

цилиндров и сопутствующие компоненты.

2. Установите компоненты привода ГРМ (см. Раздел Разборка привода ГРМ, — снятие, проверка состояния и установка компонентов).

3. Установите патрубок охладительного тракта, — не забудьте заменить

прокладки.

4. Заменив уплотнительные прокладки, установите на свое место впускной

трубопровод.

5. Установите расширительный бачок системы охлаждения.

6. Установите датчики положения коленчатого и распределительного

валов и датчик детонации, — перед установкой датчиков следует обдуть

их сжатым воздухом с целью удаления опилок и прочих посторонних

частиц.

7. Подсоедините электропроводку, — проследите за надежностью крепления

разъемов в своих кронштейнах.

8. Восстановите исходное подсоединение к блоку цилиндров шлангов

и патрубков.

9. Установите генератор и компрессор К/В со своими опорными кронштейнами.

10. Установите рулевой насос.

11. Установите ручейковый приводной ремень. |

|

Помните, что причиной развития

Помните, что причиной развития

Книга по ремонту и эксплуатации Субару Форестер 1997-2001 год выпуска

Книга по ремонту и эксплуатации Субару Форестер 1997-2001 год выпуска